Силекс (ООО «Саянскгазобетон»), Саянск

32 661 посетитель с 10 мая 2016

Статус:

ДействующееОфициальный сайт

silex.ruИНН

3814018958ОГРН

1143850009820Адрес

666301, Россия,промышленный узел, промплощадка, корпус № 18

Отдел продаж

+7 (3955) 34-41-83+7 (3955) 34-44-44

Завод

+7 (3955) 34-43-84+7 (3955) 34-41-98

Кризис планам не помеха

«Саянскгазобетон» готовится увеличить производственные мощности и принять новых сотрудников

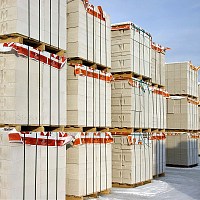

Первое, что бросается в глаза при входе на территорию ООО «Саянскгазобетон» — аккуратные белые ряды готовых газобетонных блоков. Сейчас на складах хранится 37 тыс. кубометров «Силекса» — так называется торговая марка саянского газобетона. Однако уже к концу лета здесь будет пусто: застройщики вывезут газобетон, находящийся на ответхранении, а текущий спрос на стройматериалы поднимется и существенно превысит объём производства. Чтобы обеспечить потребности покупателей в строительный сезон, норма выработки на заводе остаётся стабильно высокой в течение всего года.

— Несколько дней назад заводу исполнилось четыре года. А кажется, что только вчера было открытие, — рассказывает исполнительный директор ООО «Саянскгазобетон» Николай Гайдуков и показывает фотографию заросшего травой участка, на заднем плане которого виднеются трубы Ново-Зиминской ТЭЦ. — Вот на этом месте мы в 2009 году начали строительство. Появление завода на саянской промплощадке не было случайным. Расположившись рядом с существующими предприятиями, «Саянскгазобетон» смог пользоваться готовой инфраструктурой, системами водо- и электроснабжения, другими инженерными коммуникациями.

Едва начатое строительство пришлось ненадолго заморозить из-за грянувшего экономического кризиса, однако договор с немцами на поставку необходимого заводского оборудования расторгнут не был. Через некоторое время работы на стройке возобновились, а прибывшая из Германии установка заняла свое место в цеху.

— Почему у нас вообще возникла потребность в этом продукте? — спрашивает Николай Гайдуков. — Дело в том, что в иркутском регионе очень тяжело со строительными материалами. Например, кирпич до сих пор возят издалека, начиная от Урала и дальше на Запад. Каждый отдельный кирпичик стоит до 27 рублей, а транспортировка вагона кирпича обходится примерно в 100 тысяч. Материал местного производства обойдётся значительно дешевле, а для газобетона всё необходимое сырьё есть рядом: цемент и гипс — в Ангарске, алюминий — в Шелехове, известь — чуть дальше, в Красноярске.

Первыми потребителями саянского газобетона стали частные застройщики. Именно они оценили все преимущества автоклавного газобетона: материал идеально подходит для строительства домов, загородных коттеджей, дач и других сооружений. Газобетон легко подвергается любой обработке и прост в монтаже. Его удобно транспортировать и переносить, стену из него может возвести один человек.

Чуть позднее эти преимущества оценили крупные строительные компании. Малоэтажные дома экономкласса строили из саянского газобетона по каркасной технологии. Сейчас в общем объёме продаж «Силекса» индивидуальные застройщики занимают около 20%, всё остальное приходится на долю профессиональных участников строительного рынка. География поставок не ограничивается Иркутской областью, саянский газобетон также покупают в Красноярске, Улан-Удэ, на Дальнем Востоке.

Рукотворный минерал

— Газобетон — уникальный материал, — объясняет Александр Мазан, исполнительный директор компании «Байкальский газобетон» — официального дилера «Силекса». — Он сочетает в себе лучшие качества «классических» строительных материалов: прочность и негорючесть камня, экологичность и паропроницаемость (способность «дышать») дерева. При этом он устойчив к ржавчине и гниению, не боится грибка и грызунов. Дом из нашего газобетона поддерживает внутри себя определённый микроклимат и необходимый уровень влажности. В нём всегда будет комфортно и тепло.

Основные компоненты для производства газобетона — песок, цемент, известь, гипс, немного алюминиевой пасты. Отмеренные в нужном количестве, эти ингредиенты поступают в реактор-смеситель, где тщательно промешиваются в течение полутора минут. Готовая масса — густая, как кисель, выливается в форму. За счёт присутствия алюминия и щёлочи начинается выделение газа, в массе идёт химическая реакция, и она, подобно дрожжевому тесту, становится в два раза больше. Далее всё ещё мягкая масса на три часа отправляется в зону ферментации, где постепенно твердеет. После этого её нарезают на блоки нужного размера и формы.

Производство газобетона предполагает температуру не ниже 40° и влажность, поэтому цех сравнивают то с парилкой, то с Таиландом. Однако на этом ассоциации с отдыхом заканчиваются: работа здесь идёт круглосуточно.

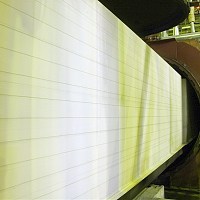

Большую часть ценных качеств «Силекс» получает в результате заключительной процедуры автоклавирования. В автоклавах — огромных круглых контейнерах 40 метров длиной и 3 метра длиной — идёт «запаривание» сырых блоков газобетона. Под воздействием высокой температуры и давления происходит настоящее производственное чудо: смесь песка, бетона и алюминия становится минералом с уникальными теплопроводными и прочностными характеристиками.

Девять домов в день

Именно автоклавы как основное оборудование завода определяют его производственную мощность. Сейчас три работающих автоклава позволяют выпускать до 180 тысяч кубометров газобетона в год. Дневная норма выработки составляет 550 кубометров. Такого объёма хватит, например, для строительства девяти домов площадью до 100 квадратных метров.

В ближайший год руководство «Саянскгазобетона» планирует увеличить производственную мощность до 300 тысяч кубометров за счёт установки дополнительных автоклавов.

— Анализ на ближайшие три года показал, что уже в 2016 году на трёх автоклавах мы не сможем обеспечить выработку по потребности рынка. Поэтому было принято решение в 2016 году смонтировать ещё два автоклава и сопутствующее оборудование к ним с тем, чтобы увеличить мощность ещё на 120 тысяч тонн, — объясняет Николай Гайдуков. — Несмотря на кризис, все договорённости с немецким производителем по изготовлению, поставке и шеф-монтажу остались в силе. Есть уверенность, что объёмы продаж будут расти.

У этой уверенности есть серьёзные основания. С начала работы «Саянскгазобетон» под влиянием растущего спроса ежегодно увеличивал выработку в среднем на 25% от показателей прошедшего периода. Рост запланирован и на «кризисный» 2015-й. Более того — на фоне общей тенденции к сокращению штатов на заводе не только не уволили никого из 140 сотрудников, но и планируют нанять ещё как минимум десять новых, а также перевести на круглосуточную работу химическую лабораторию — подразделение, которое следит за соблюдением рецептуры, контролирует качество сырья и готовой продукции.

Сейсмобезопасность доказана

Автоклавный газобетон давно известен и популярен за рубежом и в средней полосе России. Так, в Санкт-Петербурге находится крупнейший в мире завод по производству этого строительного материала.

В Иркутской области возможности газобетона до недавнего времени были ограничены нормативами по строительству в сейсмоактивных регионах. В зонах возможных сильных землетрясений, к которым относится Приангарье, ГОСТы и СНиПы допускают строительство несущих стен из автоклавного газобетона в домах не выше одного-двух этажей.

Однако опыт производителей «Силекса» говорил о том, что и более высокие сооружения из этого материала способны выдержать серьёзные подземные толчки. Правоту сибирских специалистов доказали в Москве, в Центральном НИИ строительных конструкций (ЦНИИСК) имени В.А. Кучеренко — ведущем научном учреждении в области теории сооружений и разработки нормативов по строительным конструкциям. По итогам натурных испытаний, проведённых в лаборатории сейсмостойких сооружений и инновационных методов сейсмозащиты, столичные эксперты пришли к выводу, что из саянского газобетона можно строить несущие стены и в трёхэтажных зданиях без дополнительного усиления.

Испытания проводились над сооружением высотой 4,5 метра, выполненным из блоков «Силекса». Сверху конструкцию нагрузили бетонными плитами и бункерами с песком общей массой 32 тонны, что соответствует весу двух дополнительных этажей, и поместили на вибрационную платформу, имитирующую толчки силой 7, 8 и 9 баллов.

При «землетрясении» силой 7 и 8 баллов конструкция не получила повреждений. При 9 баллах появились трещины толщиной в волос в самом слабом месте всех зданий — над проёмом. В реальных условиях для устранения этих последствий достаточно небольшого косметического ремонта.

— Согласно экспертному заключению, из нашего материала можно делать трёхэтажные дома без колонн, без диафрагмы жёсткости. Это позволяет существенно понизить себестоимость строительства, что особенно актуально при реализации федеральных жилищных программ, — комментирует Александр Мазан.

По результатам испытаний также был разработан «Альбом технических решений» — своеобразное руководство, в котором прописаны все нюансы работы с автоклавным газобетоном, рекомендации по его обработке и эксплуатации. Сейчас он и результаты испытаний направлены в Министерство строительства и жилищно-коммунального хозяйства РФ. По решению ведомства экспертное заключение может использоваться как приложение к действующим строительным стандартам, а позднее войти туда в качестве норматива.

Статья из газеты: Еженедельник «Аргументы и Факты» № 15 08/04/2015

Первое, что бросается в глаза при входе на территорию ООО «Саянскгазобетон» — аккуратные белые ряды готовых газобетонных блоков. Сейчас на складах хранится 37 тыс. кубометров «Силекса» — так называется торговая марка саянского газобетона. Однако уже к концу лета здесь будет пусто: застройщики вывезут газобетон, находящийся на ответхранении, а текущий спрос на стройматериалы поднимется и существенно превысит объём производства. Чтобы обеспечить потребности покупателей в строительный сезон, норма выработки на заводе остаётся стабильно высокой в течение всего года.

— Несколько дней назад заводу исполнилось четыре года. А кажется, что только вчера было открытие, — рассказывает исполнительный директор ООО «Саянскгазобетон» Николай Гайдуков и показывает фотографию заросшего травой участка, на заднем плане которого виднеются трубы Ново-Зиминской ТЭЦ. — Вот на этом месте мы в 2009 году начали строительство. Появление завода на саянской промплощадке не было случайным. Расположившись рядом с существующими предприятиями, «Саянскгазобетон» смог пользоваться готовой инфраструктурой, системами водо- и электроснабжения, другими инженерными коммуникациями.

Едва начатое строительство пришлось ненадолго заморозить из-за грянувшего экономического кризиса, однако договор с немцами на поставку необходимого заводского оборудования расторгнут не был. Через некоторое время работы на стройке возобновились, а прибывшая из Германии установка заняла свое место в цеху.

— Почему у нас вообще возникла потребность в этом продукте? — спрашивает Николай Гайдуков. — Дело в том, что в иркутском регионе очень тяжело со строительными материалами. Например, кирпич до сих пор возят издалека, начиная от Урала и дальше на Запад. Каждый отдельный кирпичик стоит до 27 рублей, а транспортировка вагона кирпича обходится примерно в 100 тысяч. Материал местного производства обойдётся значительно дешевле, а для газобетона всё необходимое сырьё есть рядом: цемент и гипс — в Ангарске, алюминий — в Шелехове, известь — чуть дальше, в Красноярске.

Первыми потребителями саянского газобетона стали частные застройщики. Именно они оценили все преимущества автоклавного газобетона: материал идеально подходит для строительства домов, загородных коттеджей, дач и других сооружений. Газобетон легко подвергается любой обработке и прост в монтаже. Его удобно транспортировать и переносить, стену из него может возвести один человек.

Чуть позднее эти преимущества оценили крупные строительные компании. Малоэтажные дома экономкласса строили из саянского газобетона по каркасной технологии. Сейчас в общем объёме продаж «Силекса» индивидуальные застройщики занимают около 20%, всё остальное приходится на долю профессиональных участников строительного рынка. География поставок не ограничивается Иркутской областью, саянский газобетон также покупают в Красноярске, Улан-Удэ, на Дальнем Востоке.

Рукотворный минерал

— Газобетон — уникальный материал, — объясняет Александр Мазан, исполнительный директор компании «Байкальский газобетон» — официального дилера «Силекса». — Он сочетает в себе лучшие качества «классических» строительных материалов: прочность и негорючесть камня, экологичность и паропроницаемость (способность «дышать») дерева. При этом он устойчив к ржавчине и гниению, не боится грибка и грызунов. Дом из нашего газобетона поддерживает внутри себя определённый микроклимат и необходимый уровень влажности. В нём всегда будет комфортно и тепло.

Основные компоненты для производства газобетона — песок, цемент, известь, гипс, немного алюминиевой пасты. Отмеренные в нужном количестве, эти ингредиенты поступают в реактор-смеситель, где тщательно промешиваются в течение полутора минут. Готовая масса — густая, как кисель, выливается в форму. За счёт присутствия алюминия и щёлочи начинается выделение газа, в массе идёт химическая реакция, и она, подобно дрожжевому тесту, становится в два раза больше. Далее всё ещё мягкая масса на три часа отправляется в зону ферментации, где постепенно твердеет. После этого её нарезают на блоки нужного размера и формы.

Производство газобетона предполагает температуру не ниже 40° и влажность, поэтому цех сравнивают то с парилкой, то с Таиландом. Однако на этом ассоциации с отдыхом заканчиваются: работа здесь идёт круглосуточно.

Большую часть ценных качеств «Силекс» получает в результате заключительной процедуры автоклавирования. В автоклавах — огромных круглых контейнерах 40 метров длиной и 3 метра длиной — идёт «запаривание» сырых блоков газобетона. Под воздействием высокой температуры и давления происходит настоящее производственное чудо: смесь песка, бетона и алюминия становится минералом с уникальными теплопроводными и прочностными характеристиками.

Девять домов в день

Именно автоклавы как основное оборудование завода определяют его производственную мощность. Сейчас три работающих автоклава позволяют выпускать до 180 тысяч кубометров газобетона в год. Дневная норма выработки составляет 550 кубометров. Такого объёма хватит, например, для строительства девяти домов площадью до 100 квадратных метров.

В ближайший год руководство «Саянскгазобетона» планирует увеличить производственную мощность до 300 тысяч кубометров за счёт установки дополнительных автоклавов.

— Анализ на ближайшие три года показал, что уже в 2016 году на трёх автоклавах мы не сможем обеспечить выработку по потребности рынка. Поэтому было принято решение в 2016 году смонтировать ещё два автоклава и сопутствующее оборудование к ним с тем, чтобы увеличить мощность ещё на 120 тысяч тонн, — объясняет Николай Гайдуков. — Несмотря на кризис, все договорённости с немецким производителем по изготовлению, поставке и шеф-монтажу остались в силе. Есть уверенность, что объёмы продаж будут расти.

У этой уверенности есть серьёзные основания. С начала работы «Саянскгазобетон» под влиянием растущего спроса ежегодно увеличивал выработку в среднем на 25% от показателей прошедшего периода. Рост запланирован и на «кризисный» 2015-й. Более того — на фоне общей тенденции к сокращению штатов на заводе не только не уволили никого из 140 сотрудников, но и планируют нанять ещё как минимум десять новых, а также перевести на круглосуточную работу химическую лабораторию — подразделение, которое следит за соблюдением рецептуры, контролирует качество сырья и готовой продукции.

Сейсмобезопасность доказана

Автоклавный газобетон давно известен и популярен за рубежом и в средней полосе России. Так, в Санкт-Петербурге находится крупнейший в мире завод по производству этого строительного материала.

В Иркутской области возможности газобетона до недавнего времени были ограничены нормативами по строительству в сейсмоактивных регионах. В зонах возможных сильных землетрясений, к которым относится Приангарье, ГОСТы и СНиПы допускают строительство несущих стен из автоклавного газобетона в домах не выше одного-двух этажей.

Однако опыт производителей «Силекса» говорил о том, что и более высокие сооружения из этого материала способны выдержать серьёзные подземные толчки. Правоту сибирских специалистов доказали в Москве, в Центральном НИИ строительных конструкций (ЦНИИСК) имени В.А. Кучеренко — ведущем научном учреждении в области теории сооружений и разработки нормативов по строительным конструкциям. По итогам натурных испытаний, проведённых в лаборатории сейсмостойких сооружений и инновационных методов сейсмозащиты, столичные эксперты пришли к выводу, что из саянского газобетона можно строить несущие стены и в трёхэтажных зданиях без дополнительного усиления.

Испытания проводились над сооружением высотой 4,5 метра, выполненным из блоков «Силекса». Сверху конструкцию нагрузили бетонными плитами и бункерами с песком общей массой 32 тонны, что соответствует весу двух дополнительных этажей, и поместили на вибрационную платформу, имитирующую толчки силой 7, 8 и 9 баллов.

При «землетрясении» силой 7 и 8 баллов конструкция не получила повреждений. При 9 баллах появились трещины толщиной в волос в самом слабом месте всех зданий — над проёмом. В реальных условиях для устранения этих последствий достаточно небольшого косметического ремонта.

— Согласно экспертному заключению, из нашего материала можно делать трёхэтажные дома без колонн, без диафрагмы жёсткости. Это позволяет существенно понизить себестоимость строительства, что особенно актуально при реализации федеральных жилищных программ, — комментирует Александр Мазан.

По результатам испытаний также был разработан «Альбом технических решений» — своеобразное руководство, в котором прописаны все нюансы работы с автоклавным газобетоном, рекомендации по его обработке и эксплуатации. Сейчас он и результаты испытаний направлены в Министерство строительства и жилищно-коммунального хозяйства РФ. По решению ведомства экспертное заключение может использоваться как приложение к действующим строительным стандартам, а позднее войти туда в качестве норматива.

Статья из газеты: Еженедельник «Аргументы и Факты» № 15 08/04/2015

- 10 мая 2016

- 4537 просмотров

- Поделиться

4537 просмотров c 10 мая 2016